Das Hochgeschwindigkeitsflammspritzen - auch HVOF - ist ein Verfahren, das seit langen Jahren große Bedeutung beim Flammspritzen hat. Hierbei werden am häufigsten die Wolframcarbide und auch Chromkarbide in den unterschiedlichsten Legierungszusammensetzung verarbeitet. Durch häufige Anwendungen bieten sich Werkstoffkombination wie Wolframcarbid/Cobalt/Chrom - kurz WC/Co/Cr - hervorragend als Ersatzbeschichtung zur Galvanik dem Hartverchromen durch das hochtechnologische Hochgeschwindigkeitsflammspritzen an.

In unterschiedlichsten Tests an Universitäten wurden in Salznebelsprühtest, Salz-und Laugenlösungen vergleichbar gute Ergebnisse vom HVOF zum galvanischen Verchromen nachgewiesen, wobei aber die Verschleißtests fast 80% weniger Volumenverluste zur Galvanik aufweisen und auch die Härtewerte je nach Beschichtungsanlage und deren verwendete Körnungen und Gase Werte von 800-1300HV bieten können.

Eine Hartmetallbeschichtung weist etliche Vorteile gegenüber einer Hartverchromung auf.

Die Schichtstärke von 50 – 500µm durch HVOF kann wesentlich schneller, umweltverträglicher und deshalb auch günstiger aufgetragen werden als beim Hartverchromen. Die Beschichtung ist zudem - wie oben beschrieben - beständiger gegenüber Verschleiß und auch korrosionsbeständiger. Dieses liegt unter anderem an der sehr geringen Porosität wie auch an dem Karbidgehalt im Beschichtungmaterial. Diese sehr dichten Schichten werden mit Partikelgeschwindigkeiten von 350 – 700m/s erreicht. Die Hartmetallpartikel weisen hierbei vorzugsweise Größen von -45 +10µm auf.

Bei der Verarbeitung von Massenartikeln ist die Galvanik dem HVOF – Hochgeschwindigkeitsflammspritzen gegenüber im Vorteil. Trotzdem ist eine Halbautomatisierung durch uns als Lohnbeschichtung sehr gut umsetzbar.

Mehr Info: Flammspritzen Allgemein | Draht-Flammspritzen | Pulver-Flammspritzen

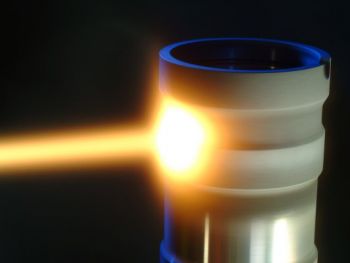

Hochgeschwindigkeits-Flammspritzen

(1) Brenngas/Sauerstoff (2) Pulver + Fördergas

(3) Brennerdüse mit oder ohne Wasserkühlung

(4) Brenngas-/Sauerstoff-Flamme und Spritzpartikel (5) Werkstück

Untersuchungsergebnisse von HVOF WC-Co 88-12 und Hochgeschwindigkeits-Flammspritzen-Pulver WC-Co-Cr 86-10-4 haben ergeben, dass beide Pulverwerkstoffe gegenüber galvanischem Hartverchromen fast verdoppelte Abrasionswiderstände aufweisen.

Desweiteren sind beide Schichten durch Hochgeschwindigkeits-Flammspritzen aufgebracht, im Salznebelsprühtest mit einer Verdopplung bis Vervierfachung der Standzeit versehen. Dieses entsteht aufgrund der Mikrorisse im Hartchrom.

Durch eine Maß-Beschichtung und Diamantbandschleifen beim Hochgeschwindigkeits-Flammspritzen von Hartchrom-Ersatz Werkstoff WC-Co-Cr 86-10-4 kann heutzutage im Kolbenstangen / Plunger Bereich gegen ein Hartverchromen konkurriert werden.

Plunger / Kolben aus Edelstahl werden bei Drücken bis zu 200 bar vielfach mit HVOF WC-Co 88-12 beschichtet.

Auch bei Kugelventilen haben sich aufgrund von besseren Verschleißbeständigkeiten WC-Co-Cr 86-10-4 Hartmetall-Schichten beschichtet durch Hochgeschwindigkeits-Flammspritzen gegenüber Hartchrom durchgesetzt.

Diese Schichten werden meist durch ein Propan / Ethen / Kerosin–Sauerstoff–Gemisch erzeugt, welches durch unterschiedliche Flammspritzen-Temperaturen zu abweichenden Härten führt.

Versuche haben gezeigt, dass der Pulver-Werkstoff WC/CO 88/12 Härten bis zu 1250HV, WC/Ni 83/17 1100HV, WC/Co/Cr 86/10/4 1350HV und Cr³C2-20NiCr 1250HV zu galvanischem Hartchrom 1000HV aufweisen.

Der Verschleißabtrag vom Hartchrom zum Hartchromersatz durch HVOF / Hochgeschwindigkeits-Flammspritzen ist fast doppelt so hoch. Auch dies ist gerade für die Instandsetzung ein sehr interessanter Wert, Baustahl St52-3 hat eine Härte von ca. 140HV mit einem fast 10fachen Verschleißabtrag zum HVOF aufgetragenen Hartmetall.

Wie HVOF Hochgeschwindigkeits-Flammspritzen technisch funktioniert erfahren Sie auf unserer Homepage unter dem Themenbereich HVOF / Hochgeschwindigkeits-Flammspritzen ...

Die Schichten aus dem Beschichtungswerkstoff Molybdän, Bronze, Kupfer, Aluminium, Zink und Stahl aber auch Fülldrähte mit WC-Anteil mit Hochgeschwindigkeits-Draht-Flammspritzen beschichtet, weisen eine feinere Mikrostruktur und glattere Oberflächen auf als durch Draht-Pulver-Flammspritzen.

Trotzdem bleibt unter dem Aspekt der Haftzugfestigkeit, des Korrosionsschutz, Verschleißschutz und nicht zuletzt der Auftragsrate auch eine konventionelle Draht-Flammspritzen-Beschichtung eine geeignete Lösung gerade in der Instandhaltung.

Durch entsprechende Düsengeometrien betragen beim HVOF / Hochgeschwindigkeits-Draht-Flammspritzen die Partikelgeschwindigkeiten bis zu 250m/s.

Beschichtungen durch Hochgeschwindigkeits-Draht-Flammspritzen haben bzgl. Porosität und auch Härte, Steigerungen und Vorteile gegenüber konventionellen Schichten durch Draht-Flammspritzen.

Für die Geometrie beim Beschichten ist auch beim HVOF / Hochgeschwindigkeits-Flammspritzen wichtig, dass ein 90° Winkel und ein Spritzabstand von ca. 250mm eingehalten wird, um ein optimales Ergebnis zu erzielen. Falls der Spritzwinkel bis zu 45° verändert wird, kann es zu stärkerer Porösität und auch zu Spritzverlusten durch erhöhten Spritzpulver-Verbrauch kommen.

Mehr Info: Molybdän-Beschichtungen / Drahtflamm / HVOF

Häufig müssen bei Spezial-Anwendungen die Spritzpulver-Zusammensetzungen durch Versuche ermittelt werden. Dasselbe gilt für die unterschiedlichen Beschichtungsvarianten in der Metallspritztechnik dem Flammspritzen, nachfolgend noch einmal einzeln genannt:

- Drahtflammspritzen

- Pulverflammspritzen mit Einschmelzen / Sintern

- Hochgeschwindigkeits–Draht-Flammspritzen

- Plasmaspitzen

- Lichtbogenspritzen

- Kaltgas-Flammspritzen

Mit unseren jahrzehntelangen Erfahrungen, die dann zusätzlich auf Wunsch für unsere zufriedenen und treuen Kunden zertifiziert wurden, können wir Ihnen in der Metallspritztechnik und dem HVOF / Hochgeschwindigkeits-Flammspritzen mit unserem ganzen Wissen zur Standzeit-Verbesserung beim Verschleiß- und Korrosionsschutz in der Instandhaltung behilflich sein.

Wie man durch Hochgeschwindigkeits–Flammspritzen mit Pulver oder Draht den Verschleiß mindern kann und damit eine Steigerung von Produktivität und Leistungen technischer Anlagen und Maschinen erhöht, erfahren Sie auf unseren Themenseiten für Förderschnecken...

Diese Website nutzt Google Maps

Klicken Sie hier, um es permanent zu aktivieren. Ich stimme zu, dass mit der Nutzung Daten an Google übertragen werden. Hinweis: Sie können Ihre Einwilligung jederzeit für die Zukunft widerrufen, indem Sie den Cookie dlh_googlemaps löschen. Detaillierte Informationen zum Umgang mit Nutzerdaten finden Sie in unserer Datenschutzerklärung.

Kontaktdaten

Adresse

Cremer Beschichtungstechnologie GmbH

Baukloh 16

58515 Lüdenscheid

fon 0049 2351 679309-0

fax 0049 2351 679309-99